Um länger zu halten, gehört ein Joghurtbecher (im besten Fall) in einen Kühlschrank. Aber wissen Sie, was die beiden sonst noch verbindet?

Um länger zu halten, gehört ein Joghurtbecher (im besten Fall) in einen Kühlschrank. Aber wissen Sie, was die beiden sonst noch verbindet?

Liebe Leserinnen und Leser,

haben Sie heute schon einen Joghurt gegessen? Vielleicht so einen leckeren mit Erdbeeren oder Blaubeeren? Vermutlich haben Sie sich den Joghurtbecher auch aus Ihrem Kühlschrank geholt. Denn da sollte Joghurt ja normalerweise auch lagern. Aber wussten Sie, dass ein Kühlschrank und ein Joghurtbecher mehr als die Beziehung „Lebensmittel und Aufbewahrungsort“ gemeinsam haben? Stichwort: Thermoformen beziehungsweise Tiefziehen.

Was versteht man unter Thermoformen oder Tiefziehen?

Was versteht man unter Thermoformen oder Tiefziehen?

Thermoformen ist ein spezielles Verfahren zur Umformung thermoplastischer Kunststoffe. Umgangssprachlich spricht man auch von „Tiefziehen“. Kurz gesagt wird dabei eine Platine aus Polystyrol, so heißt das Material, erhitzt und mittels verschiedener Arbeitsschritte in eine bestimmte Form gebracht. Bei der Herstellung von Kühlschränken wird beispielsweise der Innenbehälter auf diese Art gefertigt. Und bevor der Joghurt abgefüllt werden kann, wird sein Behältnis auf eben dieselbe Weise produziert.

Thermoformen ist ein spezielles Verfahren zur Umformung thermoplastischer Kunststoffe. Umgangssprachlich spricht man auch von „Tiefziehen“. Kurz gesagt wird dabei eine Platine aus Polystyrol, so heißt das Material, erhitzt und mittels verschiedener Arbeitsschritte in eine bestimmte Form gebracht. Bei der Herstellung von Kühlschränken wird beispielsweise der Innenbehälter auf diese Art gefertigt. Und bevor der Joghurt abgefüllt werden kann, wird sein Behältnis auf eben dieselbe Weise produziert.

Welche Arbeitsschritte gibt es beim Tiefziehen?

1. Platine herstellen und einlegen

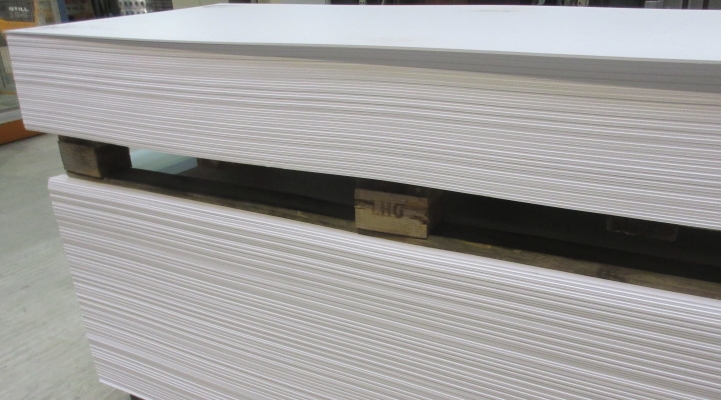

Die Platine (Material: Polystyrol) wird bei Liebherr-Hausgeräte im Werk aus Polystyrol-Granulat hergestellt. Diesem werden Farbkomponenten (Masterbatch) und recyceltes Material im Extruder zugeführt. Das trägt zu einem nachhaltigen Umgang mit Ressourcen bei. Das Granulat wird in einer Schnecke aufgeschmolzen und unter Druck anschließend in einer Düse in die gewünschte Form gebracht. Anschließend wird das Strangmaterial gewalzt und auf die entsprechenden Maße zugeschnitten. Nachdem das Material erkaltet ist, wird es nach rund drei Tagen weiterverarbeitet.

Die Platine (Material: Polystyrol) wird bei Liebherr-Hausgeräte im Werk aus Polystyrol-Granulat hergestellt. Diesem werden Farbkomponenten (Masterbatch) und recyceltes Material im Extruder zugeführt. Das trägt zu einem nachhaltigen Umgang mit Ressourcen bei. Das Granulat wird in einer Schnecke aufgeschmolzen und unter Druck anschließend in einer Düse in die gewünschte Form gebracht. Anschließend wird das Strangmaterial gewalzt und auf die entsprechenden Maße zugeschnitten. Nachdem das Material erkaltet ist, wird es nach rund drei Tagen weiterverarbeitet.

2. Platine erhitzen (Vorheizung)

Die Platine wird auf rund 100 °C erhitzt.

Die Platine wird auf rund 100 °C erhitzt.

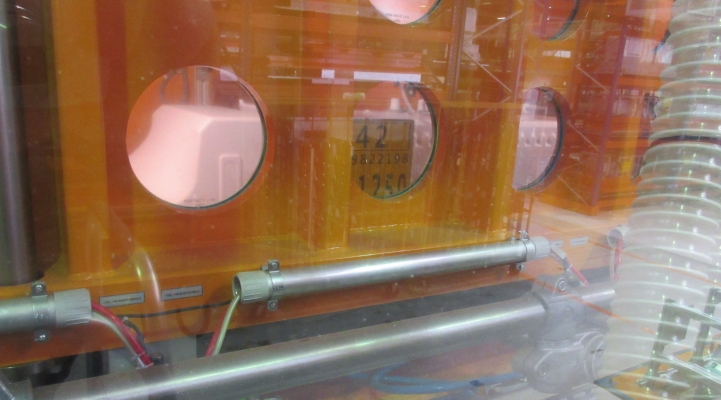

3. Weitere Erwärmung um 90 °C – auf 190 °C

Die Platine wird um weitere 90 °C erwärmt. In diesem Temperaturbereich wird das Material weicher und lässt sich besser verarbeiten.

Die Platine wird um weitere 90 °C erwärmt. In diesem Temperaturbereich wird das Material weicher und lässt sich besser verarbeiten.

4. Formstation

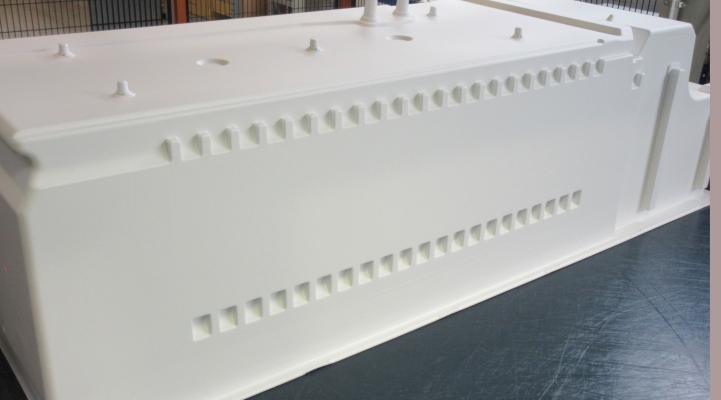

In der Formstation erhält die inzwischen auf 190 °C erwärmte Platine ihre endgültige Form. Dabei wird zuerst ein Vakuum gezogen, um eine Art „Ballon“ zu erhalten, damit das Material in seine spätere Form gebracht werden kann. Während der Ballon sich formt, wird die Gegenkontur, also eine Art Matrize oder Negativ, unter diesen gefahren. Nachdem sich der Ballon über die Form gelegt hat, wird durch im Werkzeug liegende Luftkanäle ein Unterdruck zur Platine erzeugt. Der höhere Atmosphärendruck bewirkt, dass sich der weiche Kunststoff an die Werkzeugwand anlegt. Durch die Abgabe der Platinenwärme an das Werkzeug und die Luft, geht das Material in den festen Zustand über. Nun wird der geformte Innenbehälter vom Werkzeug getrennt. So entsteht der Innenbehälter nach der Kontur des Werkzeugs.

In der Formstation erhält die inzwischen auf 190 °C erwärmte Platine ihre endgültige Form. Dabei wird zuerst ein Vakuum gezogen, um eine Art „Ballon“ zu erhalten, damit das Material in seine spätere Form gebracht werden kann. Während der Ballon sich formt, wird die Gegenkontur, also eine Art Matrize oder Negativ, unter diesen gefahren. Nachdem sich der Ballon über die Form gelegt hat, wird durch im Werkzeug liegende Luftkanäle ein Unterdruck zur Platine erzeugt. Der höhere Atmosphärendruck bewirkt, dass sich der weiche Kunststoff an die Werkzeugwand anlegt. Durch die Abgabe der Platinenwärme an das Werkzeug und die Luft, geht das Material in den festen Zustand über. Nun wird der geformte Innenbehälter vom Werkzeug getrennt. So entsteht der Innenbehälter nach der Kontur des Werkzeugs.

5. Beschnittstation

Der Innenbehälter wird anschließend maschinell an allen vier Seiten beschnitten und auf Maß gebracht, um später in den Kühlschrank zu passen. Dabei werden scharfe Kanten abgeschnitten, um später auch einen schönen Übergang zwischen dem Innenbehälter und dem Außengehäuse des Kühlschranks zu gewährleisten.

Der Innenbehälter wird anschließend maschinell an allen vier Seiten beschnitten und auf Maß gebracht, um später in den Kühlschrank zu passen. Dabei werden scharfe Kanten abgeschnitten, um später auch einen schönen Übergang zwischen dem Innenbehälter und dem Außengehäuse des Kühlschranks zu gewährleisten.

6. Sichtkontrolle

An der letzten Station wird das tiefgezogene Innengehäuse einer finalen Sichtprüfung unterzogen.

An der letzten Station wird das tiefgezogene Innengehäuse einer finalen Sichtprüfung unterzogen.

Fazit:

Sie sehen, ein Kühlschrank und ein Joghurtbecher haben viel mehr gemeinsam, als man auf den ersten Blick meinen könnte: Tiefziehen beziehungsweise Thermoformen.

Wenn Ihnen dieser Beitrag gefallen hat, teilen Sie ihn doch über Facebook oder ein anderes soziales Netzwerk aus der unten stehenden Liste. Vielen Dank!

Wenn Ihnen dieser Beitrag gefallen hat, teilen Sie ihn doch über Facebook oder ein anderes soziales Netzwerk aus der unten stehenden Liste. Vielen Dank!

Was versteht man unter Thermoformen oder Tiefziehen?

Was versteht man unter Thermoformen oder Tiefziehen?