Heb je vandaag toevallig al yoghurt gegeten? Misschien met een beetje muesli en fruit als ontbijt of als tussendoortje? Ongetwijfeld staat de yoghurt lekker gekoeld in de koelkast. Waarschijnlijk is het nooit bij je opgekomen dat yoghurt en een koelkast meer gemeen hebben dan alleen het koel bewaren van dit product. We geven je een hint: denk thermovormen, denk vacuümvormen. Nieuwsgierig? Ik leg het je uit.

Wat in hemelsnaam is thermovormen en vacuümvormen?

Thermovormen is een special proces om thermoplastische materialen te vormen en staat ook wel bekend als dieptrekken of vacuümvormen. Kort gezegd wordt een plaat polystyreen tot een buigbare temperatuur verwarmd om deze vervolgens door een bepaald proces in de vereiste vorm brengen. In het geval van de productie van een koelkast wordt de binnenkuip gemaakt door middel van thermovormen, net als (en daar is de link!) een yoghurtbeker.

Hoe gaat thermovormen in zijn werk?

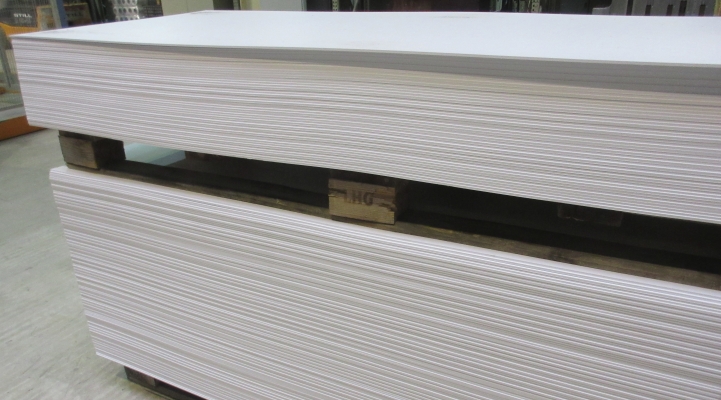

1. Produceren van de polystyreen plaat

Polystyreen platen worden duurzaam in de Liebherr fabriek uit polystyreengranulaat vervaardigd door dit kleurcomponent (masterbatch) en gerecycled materiaal in een extruder te voeden. Het granulaat wordt verwarmd en onder druk door een spuitmond in de juiste vorm gebracht. Vervolgens wordt het materiaal gewalst en in de juiste vorm gesneden. Het materiaal kan hierna afkoelen en wordt na drie dagen verder verwerkt.

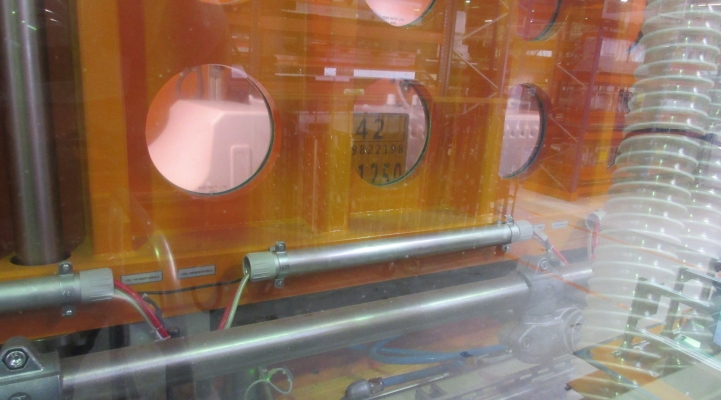

2. De platen voorverwarmen

De polystyreen plaat wordt verhit tot ongeveer 100°C.

3. Verder verwarmen: tot 190 °C

De polystyreen plaat wordt vervolgens verder verwarmd tot 190°. Bij deze temperatuur wordt het materiaal vormbaar en is het makkelijker te verwerken.

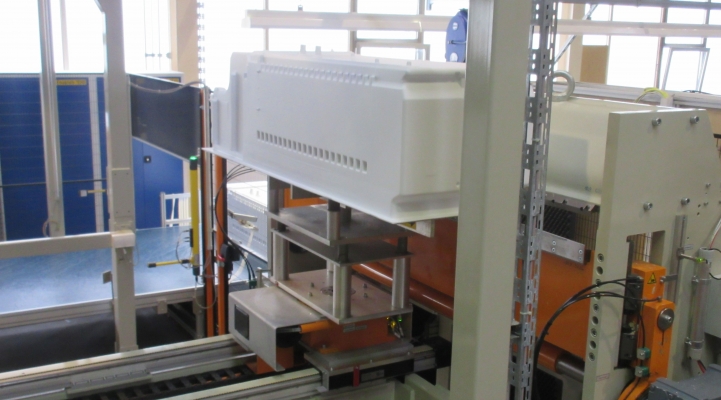

4. Vormstation

De plaat, nu rond de 190°C, wordt in het vormstation in zijn definitieve vorm gebracht. Eerst wordt er een vacuüm gecreëerd om van de plaat een soort ballon te maken. Naarmate de ballon vormt, wordt de mal die de uiteindelijke vorm aan de binnenkuip geeft, onder de ballon geplaatst. De ballon wordt over de mal gelegd waarbij luchtkanalen in de mal voor een vacuüm zorgen. De hogere atmosferische buitendruk duwt de ballon over de mal. Naarmate de hitte verdwijnt krijgt de binnenkuip zijn definitieve vaste vorm en wordt deze uit de mal verwijderd. Dit proces creëert een naadloze thermogevormde binnenkuip.

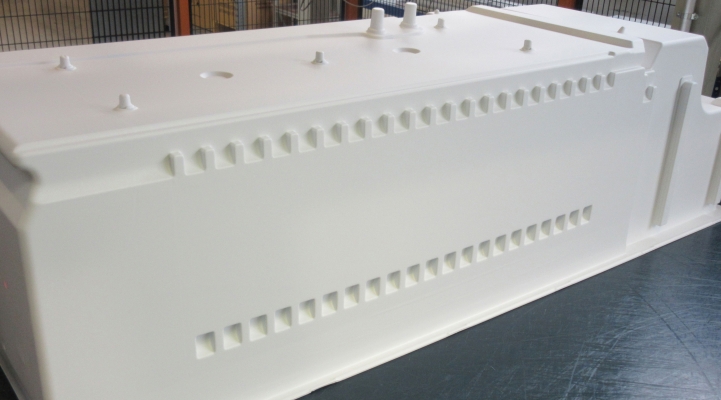

5. Afwerking

De binnenkuip wordt aan alle vier de zijden mechanisch afgewerkt en krijgt zo zijn definitieve afmetingen. Hierbij worden ook de scherpe randjes verwijderd voor een mooi gladde overgang tussen de binnenkuip en de behuizing van het apparaat.

6. Visuele controle

Op het eindstation krijgt de diepgetrokken binnenkuip nog een laatste visuele inspectie. Hierna is de binnenkuip klaar om gebruikt te gaan worden bij de assemblage van een koelkast, vriezer of koel/vriescombinatie van Liebherr.

Je zie het, koelkasten en yoghurt hebben meer gemeen dan je in eerste instantie zou denken. De binnenkuip van de koelkast en de beker van de yoghurt worden allebei door middel van thermovorming gemaakt.

Heb je nog vragen? Schrijf ons! Laat een reactie achter onder dit bericht. Of discussieer met ons op Facebook.